Hoje vamos falar de trabalhar grés porcelânico. Isto, porque o aparecimento do grés porcelânico – ou porcelanato – no mercado, continua a ser um desafio e obriga-nos a ter de lidar com diversos problemas quer de corte, quer de assentamento. Tal, acontece sobretudo devido à dureza e dimensões do material. Nesse sentido, é importante não esquecer que as principais vantagens do grés porcelânico são muitas vezes as maiores dificuldades. Falamos, por exemplo, das suas propriedades de resistência, baixa porosidade ou versatilidade.

Composição do grés porcelânico, técnicas e tendências

Para começar, este material cerâmico é composto por uma mistura de argilas, feldspatos, areias feldspáticas e por vezes caulins, filitos e aditivos corantes. Quanto à sua fabricação, esta é feita através de um processo de prensagem e queima, entre cerca de 1150 e 1250 °C, durante 25 a 30 minutos. Posteriormente, é arrefecido – sempre gradualmente – e à temperatura ambiente.

Por vezes, o grés pode passar por um processo de overcooking. Tal é facilmente reconhecido quando faz, por exemplo, um corte e observa que existe uma linha branca ou preta no perfil do ladrilho. Ou seja, tal deve ser encarado como uma característica do grés porcelânico e não como um defeito de fabrico. Até porque esta “característica” confere-lhe uma dureza extra – e que é sempre bem-vinda! E não se preocupe, mesmo sem passar por este processo, continua a ser um material resistente e muito duro.

Como já deve ter reparado, a nova tendência dos fabricantes de cerâmica parece ser fabricar formatos cada vez maiores. Agora pode facilmente encontrar formatos de 30×60, 45×45, 60×60, 80×80 e assim por diante – inclusive até peças de 3×1 metros! Obviamente que isso influencia não só o formato, mas também a dureza do material, podendo contribuir para vários problemas e desafios para quem o usa.

Como trabalhar grés porcelânico e superar os seus desafios

Veja como trabalhar grés porcelânico

Problema 1: Corte e formato

Um dos maiores problemas do grés porcelânico está relacionado com o corte e o formato. Na maioria dos casos, a velhinha máquina de corte manual que tanto lhe tem servido – e acompanhado! – não serve. Afinal, falamos muitas vezes de peças maiores do que a própria máquina!

E isto só piora quando temos que trabalhar a 45°, quando temos de instalar na diagonal. Neste caso, também pode acontecer que, embora o tamanho da fresa seja suficiente, ela monte um separador fixo, que não permite o apoia necessário, já que corremos o risco da peça quebrar.

- Solução: Nestes casos, a nossa dica é que opte por usar uma máquina com separador móvel, a que chamamos multiponto. Na dúvida, pode sempre aprender mais sobre os diferentes cortes dos cortadores eléctricos com a RUBI.

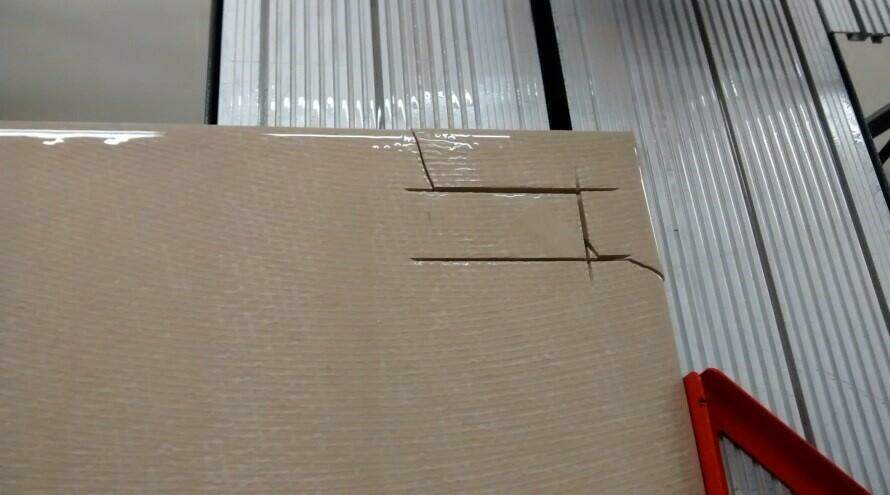

Problema 2: O corte manual

Também é muito comum, encontramo-nos perante uma situação em que o cortador comum não consegue separar o material uma vez ralado, podendo este acabar por se partir em pedaços – e, às vezes, pode até partir a máquina! Nestes casos, alguns profissionais atribuem a culpa ao material. Mas, acredite, não é. E também não é culpa do cortador! Simplesmente, não está a usar a ferramenta adequada!

- Solução: Assim sendo, deverá usar o cortador certo. Falamos de algo mais potente e com um maior poder de separação.

Problema 3: O corte eléctrico

O terceiro problema de trabalhar com grés porcelânico está relacionado com o uso de cortadores elétricos ou lençóis freáticos. Faz sentido pensar que com uma ferramenta elétrica com lâmina de diamante resfriada a água, irá conseguir obter melhor resultados do que um cortador manual… mas, diz-nos a experiência, que nem sempre é assim! E se até agora falamos apenas de cortes retos, todos sabemos o que acontece quando temos lidar com outros tipos de corte, como o de esquadria ou questões associadas a peças descartadas, discos rombos, máquinas desalinhadas, etc.

- Solução: Posto isto, recomendamos cortar grés porcelânico com máquinas de no mínimo 1,5CV. Se tem um cortador RUBI das gamas DV200, DC250 e/ou DX250, então, servirá. Lembre-se de o complementar com uma bom disco de diamante, de modo a conseguir resultados com qualidade, velocidade e duração.

Problema 4: O tipo de disco

Outra questão a ter em consideração é o disco de diamante. Com este tipo de material, o disco escolhido é muito importante e será decisivo, para que possa ter um bom desempenho, fazendo cortes de qualidade, incluindo cortes de esquadria.

- Solução: Opte por usar sempre um disco contínuo especial para porcelanico e com, no mínimo, 2,2 mm de espessura.

Problema 4: A perfuração de grés porcelanato

Devido à dureza, a perfuração de grés porcelânico é essencial e pode ser um trabalho complicado. Ainda mais, quando tantas vezes são necessárias opções para cortes secos e húmidos!

- Solução: Para estes casos, a nossa melhor solução são mesmo os produtos RUBI! Os nossos cortadores trabalham com dois sistemas de corte seco e húmido, para trabalhar com retificadora e broca respetivamente, assim como com diâmetros até 120mm. Nesse sentido, permitem realizar furos mesmo em porcelanatos assentados, com segurança e rapidez e obtendo sempre uma qualidade imbatível!

A SOLUÇÃO

TX-MAX da RUBI: O revolucionário cortador manual para peças de grande formato

Se procura uma ferramenta que lhe solucione este e outros problemas, vai com certeza gostar do TX MAX da RUBI. E certamente, irá também querer saber mais sobre as brocas da RUBI, outro aliado essencial.

Se costuma trabalhar grés porcelânico, de certeza que se identificou com um dos problemas aqui descritos. Mas – e como sempre – queremos saber a sua opinião! Partilhe os seus comentários, partilhe dicas e, claro, faça perguntas!

Poste um comentário