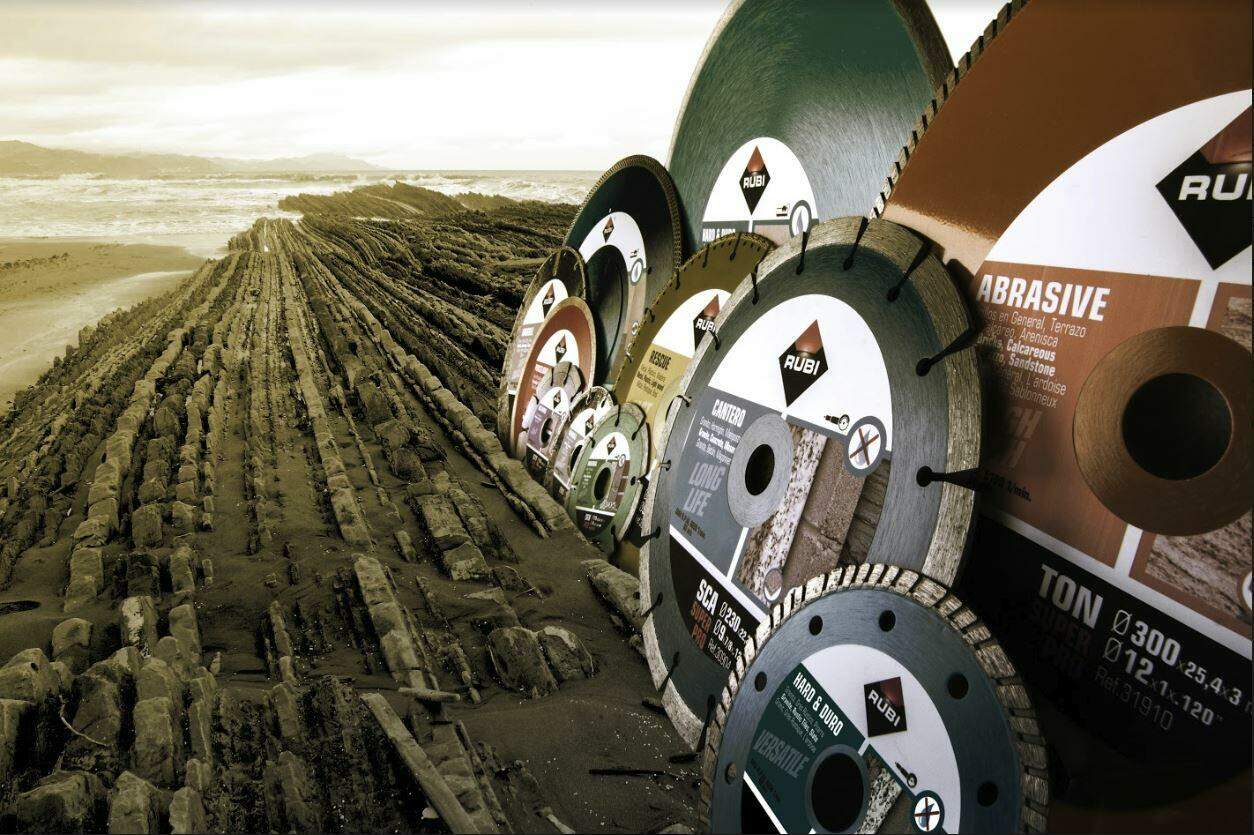

Tak samo ważne jak wybór przecinarki elektrycznej, jest właściwe dobranie tarczy diamentowej. Aby otrzymać jak najlepsze rezultaty, należy je rozróżniać i wiedzieć, która będzie najwłaściwsza do aktualnie wykonywanego cięcia.

W tym poście podzielimy się z Tobą najważniejszymi aspektami, które zalecamy wziąć pod uwagę przy wyborze tarczy, ze względu na rodzaj wykonanej pracy.

Cięcie na sucho czy na mokro

Przede wszystkim, należy rozróżnić tarcze ze względu na dwa rodzaje cięć: cięcie na sucho i cięcie na mokro.

Tarcze do cięcia na sucho z reguły używane są w szlifierce i chłodzone powietrzem. To, co szczególnie je wyróżnia, to szybkość cięcia.

Tarcze do cięcia na mokro, jak sama nazwa wskazuje, wymagają chłodzenia za pośrednictwem cieczy, głównie wody. To co cechuje te tarcze, to wysoka jakość wykończenia ich cięć.

Tarcze do cięcia na sucho alternatywnie mogą być używane jako tarcze do cięcia na mokro, ale tarcze do cięcia na mokro, nigdy nie powinny być używane do cięcia na sucho.

Zatem, jeśli Twoim celem jest wykonanie jak największej ilości cięć, a jakość znajduje się na dalszym planie, bez wątpienia wybór powinien paść na tarcze do cięcia na sucho. Jeśli szukasz precyzji i wysokiej jakości, to znajdziesz ją w tarczach do cięcia na mokro.

Kiedy już wiesz, jaki rodzaj cięcia chcesz otrzymać, należałoby wziąć pod uwagę materiał, który ma zostać przecięty.

Materiałów jest tak wiele, że zamiast wymieniać wszystkie, podzielimy je na twarde i ścierne.

Rodzaje tarcz ze względu na cięty materiał

Biorąc pod uwagę relację między tarczą a materiałem, może wyróżnić następujące rodzaje tarcz:

- Tarcze do użytku ogólnego – nadają się zarówno do cięcia materiałów twardych, jak i ściernych.

- Tarcze do użytku ogólnego dla materiałów twardych – przetną każdy rodzaj materiału, pod warunkiem, że ten należy do grupy materiałów twardych, np. gres porcelanowy, granit, materiały kwarcowe, itd.

- Tarcze do użytku ogólnego dla materiałów ściernych – poradzą sobie z każdym materiałem uznanym za ścierny, np. marmur, płytka ceramiczna „gliniana”, terakota, piaskowiec lub inne kamienie na bazie wapiennej.

- Tarcze dedykowane – to wszystkie te tarcze, które są przeznaczone do cięć konkretnego rodzaju lub specyficznego materiału. W naszym przypadku możemy wyróżnić tarcze do cięcia gresu porcelanowego.

Kiedy już wiesz co i jak chcesz ciąć, należy zdecydować, którego rodzaju tarczy należy użyć. I tutaj można wybrać między następującymi rodzajami:

- tarcze o obrzeżu ciągłym,

- tarcze turbo,

- tarcze segmentowe.

W zależności od wybranego rodzaju tarczy prędkość cięcia i jakość wykończenia będą się różnić.

Należy pamiętać, że jeden aspekt jest odwrotnie proporcjonalny do drugiego, to znaczy od tarcz, które zapewniają nam wysoką jakość cięcia, nie możemy oczekiwać dużej prędkości. I tak samo w odwrotnej sytuacji, jeśli musimy przeciąć wiele metrów jakiegoś materiału w jak najkrótszym czasie, nie oczekujmy wysokiej jakości cięcia.

Dzięki tarczom o obrzeżu ciągłym otrzymamy wykończenia najwyższej jakości. Doskonale nadają się do cięcia materiałów ceramicznych i kamieni naturalnych, jednak grubość materiału nie powinna przekraczać 25 mm, ponieważ poważnie wpływałaby to na chłodzenie (bez względu na to czy są to tarcze do cięcia na mokro czy na sucho).

Wśród tarcz o obrzeżu ciągłym, znajdziemy tarcze z obrzeżem ciągłym nacinanym spiralnie. Takie drobne nacięcia na tarczy wykonane laserem ułatwiają pochłanianie i odprowadzenie napięć generowanych podczas cięcia bardzo twardych materiałów. W rezultacie cięcie nabiera prędkości, bez utraty jakości.

Tarcze TURBO są odmianą tarcz o obrzeżu ciągłym. W taśmie diamentowej występują boczne rowki, które ułatwiają szybsze odprowadzanie ciętego materiału. W konsekwencji prędkość cięcia wzrasta, choć nieznacznie kosztem jakości.

Dążąc do uzyskania cięcia o dużej szybkości i wysokiej jakości wprowadzono tarcze TURBO VIPER. Ich bardziej zaawansowany kształt obrzeża pozwala zrównoważyć wysoką prędkość i uzyskać bardzo dobrą jakość cięcia.

Jako ostatnie pozostają nam tarcze segmentowe. W tym przypadku nie mówimy już o taśmie diamentowej, tylko o klockach diamentowych. Głównym zastosowaniem tych tarcz jest cięcie materiałów o grubości przekraczającej 25 mm. Segmentowa budowa tarcz pozwala na chłodzenie, zarówno wodą jak i powietrzem, nawet przy cięciu na dużych głębokościach. Najważniejszą cechą jest prędkość, dlatego nie możemy w tym przypadku spodziewać się bardzo wysokiej jakości cięcia.

Pośród tarcz segmentowych wyróżnia się te ze segmentem diamentowym spiekanym lub spawanym laserowo (o znacznie większej wytrzymałości przy cięciu ekstremalnie twardych materiałów np. betonu zbrojonego).

Uzupełnieniem tej gamy są dwa kolejne typy tarcz:

- segmentowe z drobnym pyłem diamentowym nanoszonym metodą elektrolizy, które generują bardzo mało drgań i są idealne dla materiałów kruchych i włóknistych;

- gruboziarniste z pyłem napawanym próżniowo, o większej wytrzymałości mechanicznej i idealne do ekstremalnych zastosowań.

Pochodną tarcz segmentowych są tarcze TURBO SEGMENTOWE, które, jak sama nazwa wskazuje, łączą zalety tarcz turbo i segmentowych. Tarcze te zapewnią nam wszechstronność cięcia, umożliwiającą cięcie wszystkich rodzajów materiałów z dużą prędkością, co aczkolwiek odbywa się kosztem jakości wykończenia.

W tarczach diamentowych jakość i prędkość cięcia są najczęściej odwrotnie proporcjonalne.

Mamy nadzieję, że po przeczytaniu tego artykułu, rodzaje tarcz, ich obrzeża nie są już dla Ciebie tajemnicą.

Zostaw komentarz