Con la entrada del nuevo siglo el mundo de la cerámica vivió un gran cambio. La tecnología irrumpió de forma muy directa y en este artículo vamos a hacer un repaso en los cambios de los procesos de fabricación de los nuevos materiales cerámicos, que han afectado a la forma de cortar cerámica y colocarla.

El cambio busca directamente que los materiales sean más duraderos, resistentes y más personalizables, para que puedas tener tus materiales cerámicos con el diseño a tu gusto. Como muchos de vosotros sabréis, estamos hablando de la evolución del porcelánico.

Producción de porcelánico

Todos conocemos las virtudes del porcelánico, pero se han añadido nuevas gracias a la nueva forma de producir este material.

Porcelánico prensado con rodillos

El cambio más importante es que pasamos de una producción con moldes de presión, como se han producido los materiales cerámicos hasta la fecha, a una producción con rodillos. Estos rodillos pueden aplicar más presión al material, haciendo que sea más compacto, aumentando su versatilidad.

Esta producción con rodillos permite depositar y presionar el material de forma continua de manera que no importa el formato que nos pidan; simplemente antes de la cocción se va a cortar en las medidas que nos pida el cliente. Es decir, hablamos de personalización máxima del producto.

La impresión digital

Después del prensado del material se pasa a la impresión digital, pero ¿qué es esta impresión digital?

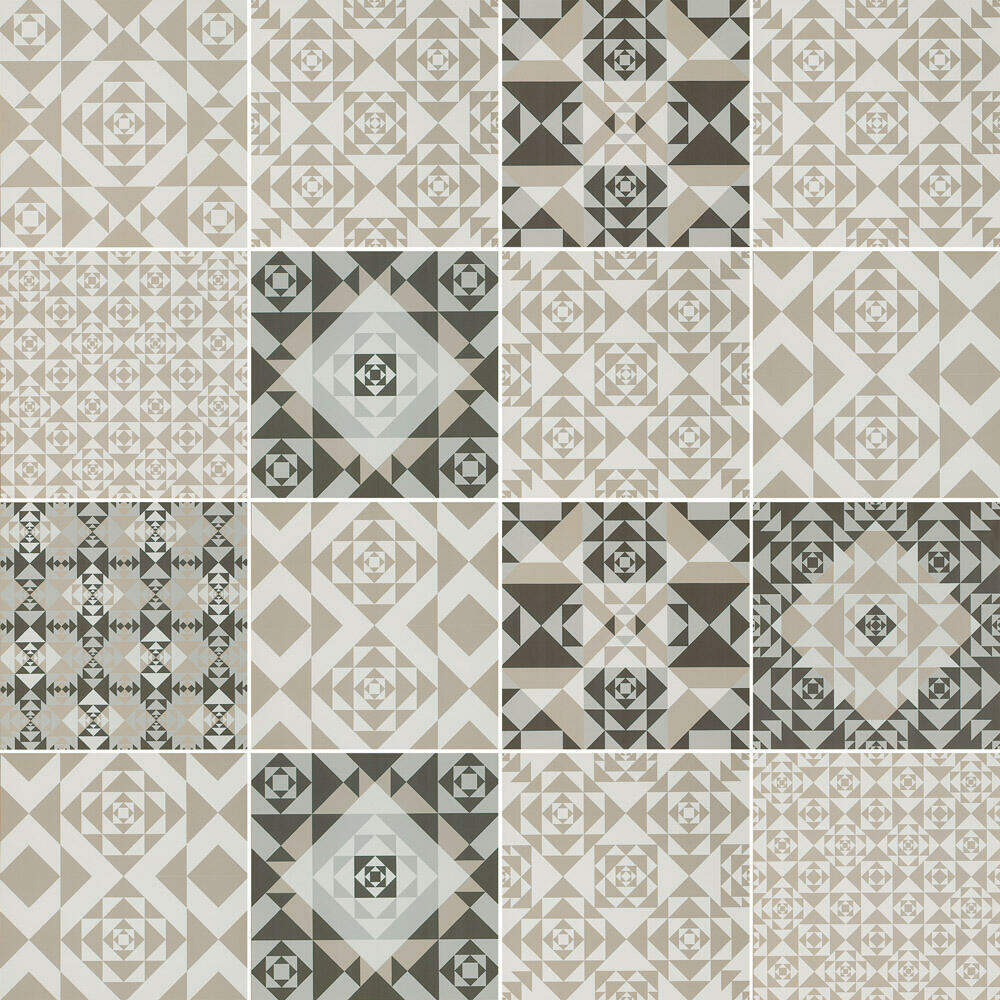

Se trata de un tipo de impresora que “dibuja” encima de la pieza el acabado que nosotros hayamos elegido. Llega a tal nivel de personalización que es posible encargar cualquier modelo o dibujo que queramos, aunque se debe tener en consideración que esto aumenta el precio del material.

Esta impresión digital nos permite realizar un diseño homogéneo dentro una misma estancia. Cuando termina la veta de una pieza, empalma con la siguiente, de forma que consigue un efecto “sin fin” parecido al que se consigue con la piedra natural.

Cocción

Una vez tenemos nuestro diseño se pasa a la cocción. Este punto es el que dará las propiedades al material, junto con el prensado previo.

Cada fabricante tiene su baremo, e intentan tener una proporción entre presión y cocción. Hay fabricantes que aplican 20.000 Tn de presión y 1200º de cocción, otros 35.000 Tn de presión y 1500º de cocción.

Cada uno de los fabricantes tiene su propia fórmula de composición de material, de presión y cocción. Pero como norma, a más presión, más temperatura se va a necesitar para cocer estos materiales cerámicos.

Enfriamiento

Una de las partes más importantes del proceso de fabricación de los materiales cerámicos actuales, una parte que habitualmente pasa desapercibida, es la que diferencia de un material de calidad media, alta o excelente. Hablamos del proceso de enfriamiento después de salir del horno.

Hay que tener en cuenta que la cerámica se cuece a 1200 º y, después de esta cocción, los materiales cerámicos se tienen que enfriar.

Hay fabricantes que aceleran este proceso provocando tensiones en los materiales cerámicos, y esto afecta directamente en el momento del corte y colocación de dichos materiales cerámicos. Lo que diferencia entre un material y otro, es el tiempo de enfriamiento que dispone esa cadena de fabricación para conseguir que la bajada de temperatura sea paulatina y no provoque ninguna tensión del material.

Este enfriamiento paulatino se consigue con hornos a diferentes temperaturas. Por eso las cadenas de fabricación de estos materiales pueden llegar a medir hasta los 250m de longitud.

Una vez el material esta a temperatura ambiente, se pasa a almacenar y ya estará listo para su distribución.

Fabricación de materiales tradicionales

La incursión de esta nueva tecnología en la fabricación de materiales cerámicos ha frenado las fabricaciones más tradicionales, aunque bien es cierto que se siguen produciendo en menor cantidad.

Obviamente, han dejado espacio a las nuevas tendencias y materiales cerámicos, abriendo el espacio a nuevas cuestiones que antes no teníamos presente:

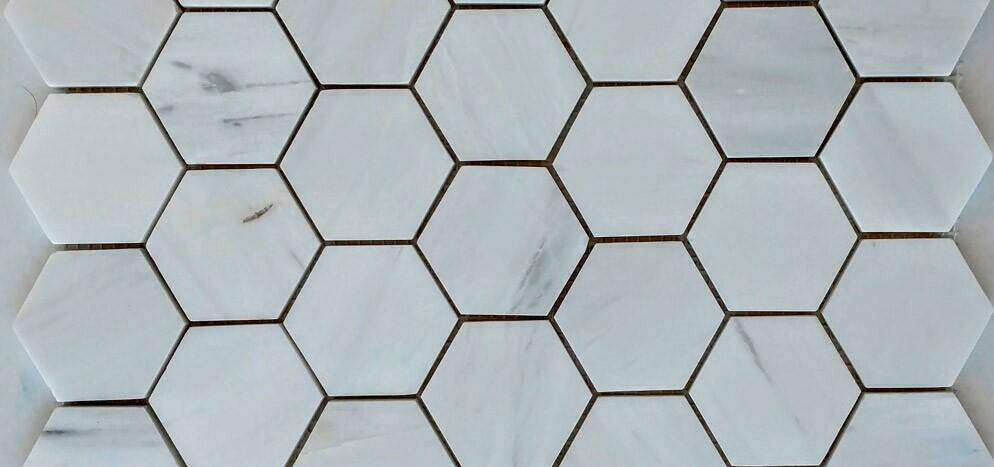

¿Por qué voy a utilizar parque si puedo utilizar un porcelánico que es mucho más duradero y versátil que la madera si visualmente es exacto a la madera? ¿Por qué utilizar mármol o granito si utilizando esta nueva tecnología en materiales cerámicos tengo una superficie exactamente igual, pero con las ventajas que nos ofrece el porcelánico?

Esto ya es cuestión de gustos porque el mercado es muy extenso y cada uno seguirá eligiendo el material que más le convenga o le guste. Por suerte hay un extenso catálogo de materiales cerámicos donde podremos elegir formatos, colores, precios, disponibilidades, diseños…

La tecnología avanza a pasos agigantados y nosotros no nos podemos quedar atrás. Tenemos que conocer las nuevas tendencias y producción de los materiales cerámicos para tener herramientas y sistemas de colocación afines a tales novedades.

Publica un comentario