Las diferencias entre discos de corte y desbaste son muy importantes cuando se trabaja con cerámica o piedra natural, por lo que es fundamental conocer las herramientas adecuadas para lograr los resultados deseados. Es habitual que nos encontremos con herramientas parecidas y que no sepamos diferenciarlas correctamente, ni tengamos claro cuál es su uso apropiado.

Esto es lo que suele suceder con dos herramientas muy similares, pero diferentes, como los discos de corte y los discos de desbaste. Ambos desempeñan un papel crucial durante el proceso de instalación de baldosa cerámica, pero tienen propósitos y características diferentes. Por eso, vamos a dedicar este post a aclarar esas diferencias entre discos de corte y desbaste para saber cuales son sus propiedades, características y usos, para que sepas diferenciarlos y cómo utilizar cada uno correctamente.

Diferentes aplicaciones para los discos de corte y desbaste

La primero que se debe tener en cuenta para diferenciar entre discos de corte y discos de desbaste, es el tipo de aplicaciones para las que han sido diseñados.

Antes de decidirnos por un disco u otro debemos saber qué máquina vamos a usar y el tipo de refrigeración que vamos a tener.

La herramienta que utilicemos también influye en el tipo de disco que vamos a usar y en qué tipo de refrigeración vamos a tener. Las herramientas como amoladoras suelen utilizar diámetros de disco más pequeños y para corte en seco. Si utilizamos una cortadora eléctrica, los diámetros son mayores y los discos normalmente son para corte húmedo, ya que las máquinas llevan sistemas de refrigeración por agua.

Discos de corte

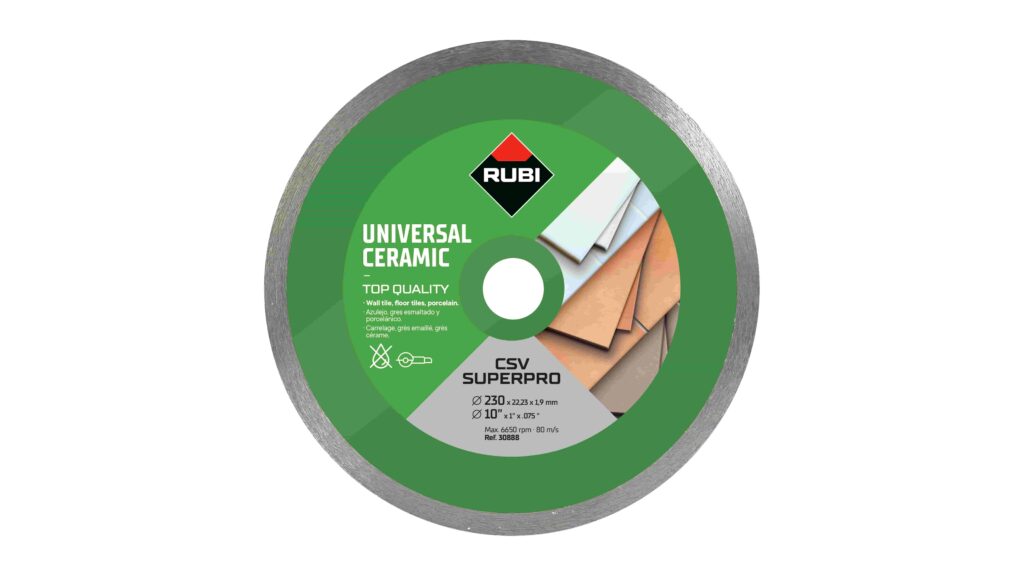

Son herramientas súper-abrasivas con partículas de diamante, y están diseñadas para realizar cortes rectos, aunque algunos discos de corte que están más reforzados pueden también realizar cortes a inglete (cortes a 45º).

Los discos de corte cortan por fricción. Esa fricción genera elevadas temperaturas durante el corte y eso da lugar a 2 tipos: corte húmedo y corte seco. En el corte seco, la única refrigeración es la realizada mediante la ventilación que genera el propio disco al girar. Los discos de corte seco se pueden refrigerar con agua para mayor durabilidad y mejor acabado, pero los discos de corte húmedo NUNCA deben usarse sin agua porque los quemaremos.

Discos de desbaste

Los discos de desbaste también son herramientas súper-abrasivas con partículas de diamante, aunque su función principal es dar forma u obtener una superficie lo más plana y homogénea posible. El desbaste es, siempre, el primer paso en la eliminación mecánica de material que precede a la instalación de un sistema cerámico.

Clasificación de la acción de desbaste:

- Desbaste grueso (G): Elimina, principalmente, irregularidades grandes en la superficie y se obtiene un primer nivel de homogeneidad.

- Desbaste fino (F): Suaviza las irregularidades resultantes de un desbaste grueso obteniendo un nivel de homogeneidad y planimetría superior.

La combinación del desbaste grueso y del desbaste fino prepara la superficie para iniciar el proceso de pulido, que es el paso posterior y el que da el acabado final al proceso de desbaste. El pulido tras el desbaste, solamente se debe realizar cuando la superficie no va a ser revestida y queda a la vista.

Disco de corte y desbaste

Este tipo de disco esta diseñado para realizar ambas funciones, ya que son una fusión entre los discos de corte y los discos de desbaste. Según los usemos, pueden cortar o desbastar, pero a diferencia de un disco de corte convencional, esta tipología de discos se utiliza solamente para cortes vistos que requieren de mucha precisión y buenos acabados. Es decir, para cortar pocos metros, pero con mucha calidad. Del mismo modo, el desbaste que se suele realizar con estos discos está más orientado en matar cantos, realizar biseles o hacer ingletes, que en realizar una eliminación de irregularidades para tener una superficie plana y homogénea.

Diferencias físicas de los discos de corte y desbaste

Ambos discos son herramientas diamantadas, es decir, que llevan integradas partículas de diamante sintético. Los discos de diamante son un súper-abrasivo, cortan o desbastan por fricción.

En los discos, el tipo de fijación de los granos de diamante se puede hacer de 3 maneras diferentes, que son sinterización, electrodeposición y soldadura al vacío (vacuum brazing).

En los discos de corte, la técnica más utilizada es la sinterización, aunque también encontremos discos electrodepositados y discos vacuum brazed.

Los discos sinterizados:

- Banda continua: Proporciona el mejor acabado. Se usa para cortar e ingletear cerámica u otros materiales pétreos de revestimiento, con espesores menor a 25 mm.

- Turbo: Una gran combinación. Alto rendimiento y velocidad de corte con acabados de alta calidad.

- Viper: Es la evolución del disco TURBO con una mayor calidad y velocidad. Está totalmente indicado para materiales de alta dureza.

- Segmentado: El más rápido. Máxima velocidad y mejor refrigeración del disco. Para el corte de materiales con espesores mayores a 25 mm.

- Turbo segmentado: Para el corte de todo tipo de materiales con la máxima velocidad.

- J-Slot: Tecnología punta. Alta velocidad en los materiales más duros. Especialmente diseñado para el corte recto de Gres Porcelánico. Elimina las tensiones generadas durante el corte.

Características de los discos de corte y desbaste

Los dos tipos de discos suelen ser de tipo electrodepositado o sinterizados de banda continua, nunca segmentados, aunque los discos de desbaste o también llamados muelas, suelen optar por la electrodeposición o la soldadura al vacío, aunque también podemos encontrar discos sinterizados.

Los discos de corte pueden ser para usarlos refrigerados con agua (corte húmedo) o sin agua (corte seco) y usan su perfil para pulverizar el material por fricción y realizar el corte.

Mientras que los discos de desbaste siempre suelen estar diseñados para trabajar en seco y normalmente utilizan su cara frontal para realizar su función.

Los discos para corte y desbaste utilizan su perfil para realizar los cortes, y la parte frontal para realizar tareas de desbaste, biseles, matar cantos, etc.

Los diámetros de los discos de desbaste suelen ser pequeños (115 – 125 mm) porque se utilizan con herramientas más pequeñas tipo amoladora. En cambio, los discos de corte los podemos encontrar en diámetros pequeños, igual que los de desbaste, pero también en diámetros más grandes (hasta los 350 mm) si los vamos a usar con cortadoras eléctricas.

Estas son las diferencias más importantes entre los discos de corte y desbaste. Esperamos que, a partir de ahora, te sea mucho más sencillo diferenciarlos, y saber cuándo y cómo usarlos.

Salufos sly de Costa Rica y aquí no encuentro quien venda sus discos de corte en 4 1/2″ rubi tva?

Hola, puedes ponerte en contacto con nuestro compañero Jimmy Díaz de la siguiente forma:

📲 Tel. +57 319 5142632 / +57 1 7498508

📩 También vía correo electrónico: jdiaz@rubi.com

Ellos te podrán ayudar con todo lo que necesites.

No olvides descargarte nuestro nuevo catálogo en 👉 https://rubi.com/es/landing/descargar-catalogo-v3

¡Que tengas un buen día! 🙂